ケミカルリサイクルとは?他の手法との違い、取り組みの課題や企業事例を解説

ケミカルリサイクルとは、廃棄物を化学的に処理し、リサイクル前とは別の物質に変えて再利用する手法です。単純に原材料として再生する従来のリサイクルと異なり、汚れや異物が混入してもリサイクルできますが、課題も存在します。この記事では、ケミカルリサイクルの概要、海外と日本の現状、国内企業の具体例、メリットや問題点などを解説します。

Contents

ケミカルリサイクルとは?

ケミカルリサイクル(chemical recycling)とは、主に廃プラスチックの廃棄物を化学的に分解して、別の原材料や燃料へと変換するリサイクル手法です。

廃棄物をそのまま原材料として再生する従来のリサイクルと違い、プラスチックの種類や状態に関わらず、分子レベルまで分解することで化学原料や燃料として活用できるようになります。具体的なリサイクル技術は、後ほど「ケミカルリサイクルの方法」で解説します。

マテリアルリサイクルやサーマルリサイクルとの違い

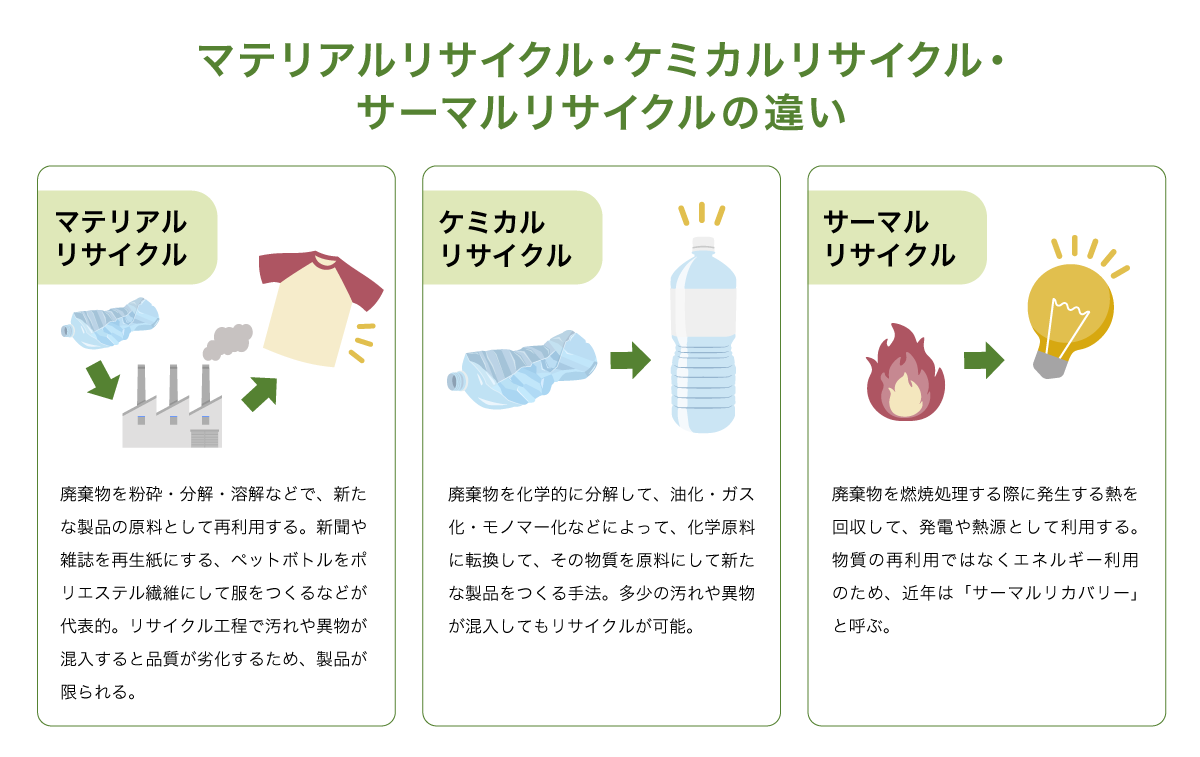

ケミカルリサイクルと他のリサイクルでは、次のような違いがあります。

マテリアルリサイクルとは

マテリアルリサイクルとは、英語で「物」を意味する「マテリアル」という言葉どおり、物(廃棄物)を新たな製品の原材料として再利用することを指します。

不純物が混ざると品質が劣化するため、よく洗って汚れを落とし、廃棄物の分別の徹底が必要です。例えば、古紙を回収して再生紙をつくる、使用済みのペットボトルを原料として衣服をつくるなどが挙げられます。

マテリアルリサイクルの種類の一つに「メカニカルリサイクル」があります。ペットボトルリサイクルの主流となっている手法で、回収したペットボトルを粉砕・洗浄した後に、異物の除去や除染などの物理的処理を行い、飲食品の包装容器に再生するものです。海外では「マテリアルリサイクル」と「メカニカルリサイクル」が同義で使われている場合もあります。

サーマルリサイクルとは

サーマルリサイクルとは、廃棄物を燃焼処理する際に発生する熱エネルギーを利用するものです。例えば、ごみ焼却施設の排熱を、施設内の冷暖房や隣接の温水プールなどで有効活用することが挙げられます。

サーマルリサイクルの資源として用いられるのは、リユースやマテリアルリサイクルを繰り返し行い、それ以上リサイクルできなくなった廃棄物です。そのため、不燃ごみとして埋立処分する必要がなくなります。

ただし、厳密にいうと「熱を回収・利用する手法」でありリサイクルではないため、近年は「サーマルリカバリー」と呼ばれることもあります。

ケミカルリサイクルの方法

ケミカルリサイクルには、用いられる科学技術により、いくつかの種類に分けられます。

原料・モノマー化技術

原料・モノマー化技術は、廃プラスチックを化学反応で分解し、原料やモノマー(単量体)の状態まで戻して、新たな製品の化学原料とする技術です。

代表的なものに、使用済みペットボトルを再びペットボトルに再生する「ボトルtoボトル」が挙げられます。

高炉原料化技術

鉄をつくる際に、高炉原料として活用するのが、高炉原料化技術です。ペレットあるいは粉状に加工した廃プラスチックを、高炉原料として必須なコークス(石炭をコークス炉の中で蒸し焼きにして炭素のみを残した固体燃料)の代わりに高炉に投入し、還元剤として使用します。

高炉原料化技術は廃プラスチックの有効活用というだけでなく、製鉄工程で排出されるCO2削減にもつながります。

コークス炉化学原料化技術

コークス炉化学原料化技術は、廃プラスチックをコークス炉で熱分解し、コークス・炭化水素油・コークス炉ガスなどを生成するものです。

つくられたものは、化学原料・発電・水素ガスなどへ有効活用されます。コークスの輸入量を削減するとともに、生成された炭化水素油やコークス炉ガスは原油の代替となり、CO2の排出抑制効果も期待できます。

ガス化技術

酸素量を制限して廃プラスチックを熱分解し、合成ガス(一酸化炭素と水素などの混合)を生成するのがガス化技術です。

合成ガスは、アンモニアなど化学品の原料として再利用できるほか、水素や二酸化炭素を取り出して、炭酸飲料やドライアイスのガス、燃料電池自動車のエネルギーにすることもできます。

マテリアルリサイクルと異なり、リサイクル前の廃棄物に、汚れや不純物が混ざっていても精製しやすいのが特徴です。

油化技術

油化技術とは、廃プラスチックを無酸素の状態で熱分解して、炭化水素油(生成油)を製造する方法です。

つまり「プラスチックを石油に戻す」方法で、固体(廃プラスチック)を加熱して液体にし、さらに気体へと変化させ、最終的に気体を冷却して生成油を得ます。

通常、油化が可能なプラスチックは、PP(ポリプロピレン)・PE(ポリエチレン)・PS(ポリスチレン)の3種類で、油化に適していないPETや塩化ビニル(PVC)を同時処理できる施設は多くありません。

ケミカルリサイクルの国内外の現状

ケミカルリサイクルについて、海外と日本の現状を解説します。

海外の現状

もともとヨーロッパではマテリアルリサイクルが主流でしたが、現在は使い捨てプラスチックの使用削減と共に、各国で廃プラスチック・廃ゴムのケミカルリサイクル計画が進められています。

EU(欧州連合)は、リサイクルできないプラスチック包装材に対して課税する方針(通称:EUプラスチック税)を立て、スペインでは、2023年1月から同様の課税を開始。EU非加盟国のイギリスでも、2022年4月からプラスチック包装税が施行されるなど、ヨーロッパ各国は使い捨てプラスチックを抑制しながらリサイクルを促進しています。

アメリカにおいては、米環境保護庁が、2030年までにリサイクル率を50%に引き上げることを目標にした「国家リサイクル戦略」を発表。石油大手のシェルは、廃プラスチックのケミカルリサイクルに対応できる大規模なリサイクル施設を建設し、現在も稼働しています。

日本の現状

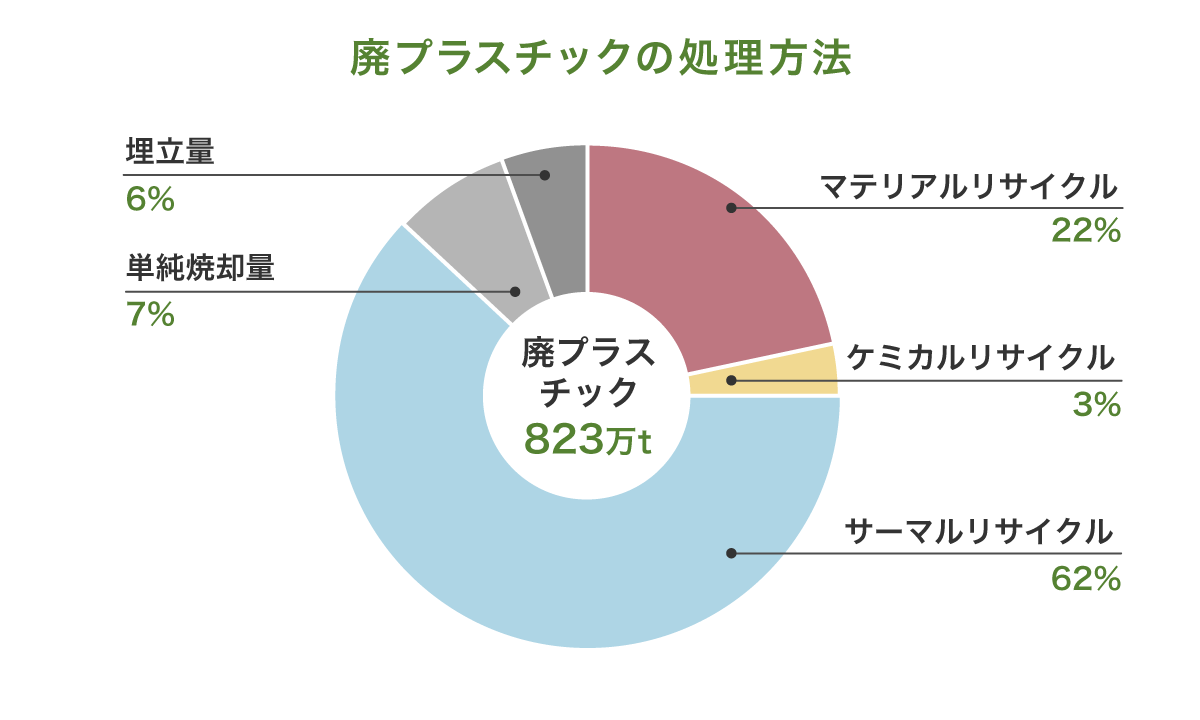

日本の廃プラスチック処理方法において、ケミカルリサイクルの割合は少ないのが現状です。2022年の廃プラスチック総量は823万トンで、そのうちケミカルリサイクルはおよそ3%(28万トン)にすぎず、ほとんどがサーマルリサイクル(サーマリカバリー)となっています。

また、ケミカルリサイクル率が低いのは、一般廃棄物と産業廃棄物で適用される法律が違う、自治体によってごみの分別方法が異なるなど、同じ材質の廃プラスチックを安定的に収集するのが困難なことが背景にあると考えられます。

参考:一般社団法人プラスチック循環利用協会『2022年プラスチック製品の生産・廃棄・再資源化・処理処分の状況』

ケミカルリサイクルを行う企業事例

国内企業が行っている、ケミカルリサイクルの具体例を紹介します。

ボトルtoボトル|アサヒ飲料株式会社

アサヒ飲料株式会社は、自動販売機横に設置しているリサイクルボックスで回収するペットボトルを、ケミカルリサイクルによりペットボトルに再生する「ボトルtoボトル」に取り組んでいます。

同社は、持続可能な容器包装の実現に向けた目標「容器包装2030」を掲げています。これは、2030年までに再生PET樹脂を使用したリサイクルボトルの割合を増やすことと、原材料を植物由来の環境配慮素材に切り替えることを目標とし、持続可能なリサイクルを推進中です。

参考:アサヒグループホールディングス『業界の垣根を越え、目指す頂はPETボトルの水平リサイクル。持続可能な未来に向けた3社の挑戦。』

アクリル樹脂のモノマー化|住友化学株式会社

総合化学メーカーの住友化学株式会社は、他社と共同でアクリル樹脂のケミカルリサイクル技術を開発し、焼却処分を回避して循環する取り組みを推進しています。

このケミカルリサイクルは、自動車のテールランプや家電、使用済みのアクリル板などからアクリル樹脂を回収して、熱分解・ガス化し、モノマーにまで分解するものです。

化石燃料を使用してアクリル樹脂を生産した場合と比較して、原材料から使用後の処分までを通して温室効果ガス排出量を60%以上を削減可能で、サプライチェーン全体の温室効果ガス削減に寄与できるものとなっています。

参考:住友化学株式会社 ひらめきのスミカ『ケミカルリサイクル アクリル樹脂』

廃プラスチックの高炉原料化|JFEスチール株式会社

JFEスチール株式会社は、製鉄工程で、廃プラスチックを使用する高炉原料化を実施しています。廃棄物を、高炉原料として必要なコークスに代わる還元材として使用することで、天然資源の使用料削減と排出するCO2削減に貢献するものです。

産業廃棄物に由来する廃プラスチック処理としては国内最大級の設備の導入を決定し(2024年10月稼働予定)、廃棄物の利用拡大に努める方針です。

また、塩ビリサイクル工場、ペットボトルリサイクル工場、家電リサイクル工場などを設立して、グループ全体で総合リサイクル事業を展開。環境負荷の軽減とコストダウンを図っています。

参考:JFEスチール株式会社『使用済みプラスチックリサイクル』

難リサイクル性プラスチックをガス化|日揮ホールディングス株式会社

ガス化ケミカルリサイクル用途では世界で唯一の長期商業運転実績を有する日揮ホールディングス株式会社。同グループが推進する「ガス化ケミカルリサイクル」では、廃プラスチックをガス化し、アンモニア・メタノール・プロピレンなどの化学品や化学製品に利用可能な合成ガスへと転換しています。

また不純物が混入した海洋プラスチックのような難リサイクル性プラスチックも、石油由来のバージン品と同等の化学原料へと変換。同時に水素製造も可能なため、廃プラスチックのリサイクル率の向上と高度循環型社会の構築だけでなく、水素社会の実現にも貢献している企業です。

参考:廃プラスチックガス化ケミカルリサイクル |日揮ホールディングス株式会社

ケミカルリサイクルのメリット

ケミカルリサイクルには、他の手法と異なるメリットや重要性があります。

高品質のリサイクルが可能

ケミカルリサイクルは、化学処理を施して高純度の原材料に戻せるため、高品質な製品をつくることが可能です。

例えば、企業事例でご紹介した使用済みペットボトルを再びペットボトルにする「ボトルtoボトル」は、ケミカルリサイクルによって実現した水平リサイクル(使用済みの製品を原料として、同じ製品を新たにつくること)です。

ケミカルリサイクルは、化学処理工程で異物除去や高度の除染が可能。衛生上の観点でできなかった、食品包装のような安全性や衛生面が求められる製品も再生できるようになりました。

廃棄物を資源として活用する選択肢の増加

マテリアルリサイクルで処理できない廃棄物も、ケミカルリサイクルで再生できることがあります。

例えば、異なる種類のプラスチックによる複合素材や、汚れや色素を含んでいる廃棄物も、ケミカルリサイクルであれば処理が可能です。その分、資源としての活用が増えることにつながります。

CO2排出量削減と環境負荷の軽減

ケミカルリサイクルは、リサイクル手法によって差はありますが、マテリアルリサイクルよりもCO2削減効果が高いとされています。

また、マテリアルリサイクルに対応できずに焼却あるいは埋立処分となっている廃棄物もリサイクル可能なため、資源の節約にも貢献できます。

ケミカルリサイクルの課題

ケミカルリサイクルには、いくつか課題もあります。具体的には、次のことが考えられます。

添加物の適切な処理技術が不可欠

プラスチックは光や熱に対する耐久性が十分ではありません。そのため製造過程において、紫外線による劣化や耐熱性向上などを目的に化学物質を添加します。

添加物のうち、処理の仕方によっては有毒物質が発生する場合があり、添加物を適切に処理できるリサイクル技術が必要です。

原料の安定的な確保が困難

ケミカルリサイクルを商業化するには、必要な原料(廃棄物)の安定的な確保も課題です。

廃プラスチックは多くの産業がリサイクル原料として調達する動きを見せているため、繊維産業やシート産業などで確保できないケースも出てきているようです。

膨大な設備と輸送コストが必要

化学的に分解・処理するケミカルリサイクルは、高いエネルギーが必要なため、施設の建設や運用が高額になる傾向にあります。

また、リサイクル施設は、製鉄所再生後の物質を扱う工場の近くなど郊外に建設されていることがほとんどです。そのため、廃棄物を収集してリサイクル施設へ運ぶ輸送コストもかかります。

ケミカルリサイクルを推進して循環型社会を目指そう

ケミカルリサイクルは、従来のリサイクル方法では困難だった素材の再利用を可能にする技術です。現段階では課題も多く、実用化が進んでいないのが現状ですが、資源循環の促進やCO2排出量削減など環境問題の解決につながるリサイクル手法です。ケミカルリサイクルの取り組みを推進し、循環型社会の実現を目指しましょう。